パイプラインポンプの長期的な信頼性を確保するにはどのようなメンテナンス方法が必要ですか?

はじめに: パイプラインポンプのメンテナンスの重要性

パイプラインポンプ は、産業、都市、商業の流体輸送システムの重要なコンポーネントです。適切なメンテナンスにより、信頼性の高いパフォーマンスが確保され、ダウンタイムが最小限に抑えられ、ポンプの動作寿命が延長されます。メンテナンスを怠ると、効率の低下、高額な修理、さらには致命的な故障につながる可能性があります。この記事では、パイプライン ポンプの長期信頼性を保証する重要なメンテナンス方法について説明します。

定期的な検査と監視

定期検査はポンプの故障に対する防御の第一線です。定期的に監視することで、漏れ、異常な振動、温度異常などの潜在的な問題を早期に検出できます。オペレータは、ベアリング、シール、カップリング、アライメントのチェックを含む、体系化された検査スケジュールを実行する必要があります。

目視検査

目視検査は、ポンプやパイプラインの漏れ、腐食、物理的損傷を特定するのに役立ちます。ポンプのケーシング、入口と出口の接続、サポート構造を検査することで、軽微な問題が深刻化する前に対処できるようになります。

振動・騒音監視

過度の振動や異常なノイズは、位置ずれ、ベアリングの摩耗、またはキャビテーションを示している可能性があります。振動センサーと定期的な音響モニタリングを使用することで、メンテナンス チームは問題を早期に検出し、突然の故障のリスクを軽減し、スムーズな運用を確保できます。

潤滑とベアリングのケア

ベアリングと回転部品の寿命を延ばすには、適切な潤滑が不可欠です。潤滑が過剰になると過熱が発生する可能性があり、潤滑が不足すると過度の摩耗が発生する可能性があります。メンテナンス スケジュールでは、メーカーの推奨事項と動作条件に基づいて、潤滑の種類、量、間隔を指定する必要があります。

ベアリングの点検と交換

ベアリングは、摩耗、振動、温度上昇の兆候がないか定期的に検査する必要があります。ベアリングを適切な間隔で交換すると、突然の故障が防止され、他のポンプコンポーネントへの付随的な損傷が回避されます。

シールのメンテナンスと漏れ防止

シールは流体の漏れを防ぎ、ポンプの内部コンポーネントを汚染から保護します。メカニカルシールは、摩耗、亀裂、位置ずれがないか定期的に検査する必要があります。摩耗したシールを速やかに交換することで、流体の損失、環境への危険、ベアリングやシャフトの損傷を回避できます。

パッキンとグランドのメンテナンス

パッキングランドを使用するポンプの場合、過剰な摩擦を発生させずにしっかりとしたシールを維持するには、適切な調整と潤滑が必要です。パッキンを締めすぎるとエネルギー消費と摩耗が増加しますが、パッキンが緩むと漏れが発生します。

アライメントとカップリングのチェック

ポンプとモーターの間の位置がずれていると、振動、過度の摩耗、効率の低下が発生する可能性があります。シャフトのアライメントとカップリングの完全性を定期的にチェックすることで、スムーズな動力伝達が確保され、機械的ストレスが最小限に抑えられます。正確な調整には、レーザー位置合わせツールまたはダイヤルインジケーターの使用をお勧めします。

カップリング検査

フレキシブルカップリングおよびリジッドカップリングは、摩耗、亀裂、または緩みがないか検査する必要があります。カップリングが損傷すると、接続されたコンポーネントの位置ずれ、振動、早期故障が発生する可能性があります。

液体の品質とろ過

ポンプで送られる流体の品質はポンプの寿命に大きく影響します。汚染された流体は浸食、腐食、詰まりを引き起こす可能性があります。適切なフィルター、ストレーナー、またはセパレーターを取り付けると、微粒子の侵入が減り、ポンプの動作寿命が長くなります。

水および化学処理

水や化学薬品のポンプ用途では、pH、硬度、化学組成を監視することで、スケール、腐食、化学的損傷を防ぐことができます。適切な処理により、内部コンポーネントが最適な状態に保たれます。

ポンプの動作と負荷管理

設計された流量および圧力範囲内でポンプを運転すると、過負荷や過度の摩耗が防止されます。頻繁な始動と停止、または低流量条件下での長時間の運転を回避すると、効率が維持され、機械的ストレスが軽減されます。

流量と圧力の監視

流量計や圧力センサーを設置することで、運転状況を継続的に監視できます。正常なパラメータからの逸脱は、詰まり、キャビテーション、またはポンプの劣化を示している可能性があり、タイムリーな介入を促します。

計画的なメンテナンスと記録の保管

長期的な信頼性を確保するには、体系化されたメンテナンス スケジュールと詳細な記録が不可欠です。検査、修理、潤滑、交換を文書化すると、再発する問題を特定し、予知保全を計画し、メーカーの推奨事項への準拠を確保するのに役立ちます。

予測保守と予防保守

予知保全では、振動解析や熱画像などの状態監視データを使用して、潜在的な故障を予測します。予防保守には、稼働時間または時間間隔に基づいた定期的な保守が含まれます。両方のアプローチを組み合わせることで、稼働時間を最大化し、予期しない障害を最小限に抑えます。

結論: ポンプの長期信頼性の確保

パイプラインポンプのメンテナンスには、定期検査、適切な潤滑、シールとベアリングのケア、アライメントチェック、流体品質の監視、体系化されたメンテナンススケジュールなど、総合的なアプローチが必要です。これらのプラクティスを実装すると、長期的な信頼性が保証されるだけでなく、運用コストが削減され、効率が向上し、コストのかかるダウンタイムが防止されます。メンテナンスを優先することで、オペレータは産業用および商業用アプリケーション全体でパイプライン ポンプの性能と寿命を最大化できます。

関連製品

-

立形TD型高効率・省エネ循環ポンプ

Cat:TD 高効率・省エネ循環ポンプ

TD 型単段パイプライン循環ポンプは、環境に優しく、省エネ、効率的なパイプライン遠心ポンプで、固体粒子を含まないきれいな水や、水に似た物理...

詳細を見る -

TD高効率・省エネ循環ポンプポンプシャフト

Cat:TD 高効率・省エネ循環ポンプアクセサリ

ポンプシャフトはモーターとインペラを接続する部品で、回転力と回転運動をポンプインペラに伝達するために使用されます。ポンプの安定した動作と効...

詳細を見る -

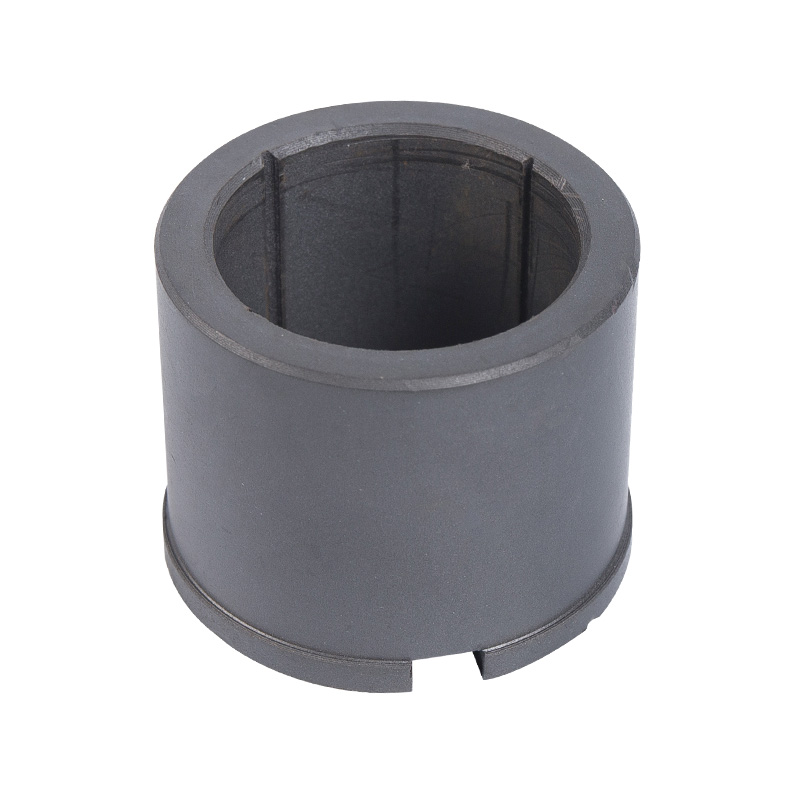

下水ポンプベアリングシート

Cat:汚水ポンプ付属品

汚水ポンプユニットの内部に設置され、汚水ポンプのロータ部分を支持し、ロータとステータのクリアランスを確保します。ハウジングには潤滑剤が塗布...

詳細を見る -

汚水ポンプタンク

Cat:汚水ポンプ付属品

オイルチャンバー内のオイルは、メカニカルシールを潤滑するだけでなく、ベアリングから熱を奪います。オイルチャンバーには液体の侵入を防止する追...

詳細を見る -

LG多段ポンプ中間部

Cat:LG多段ポンプアクセサリ

中間セクションはポンプ本体の主要部分で、多段インペラを介して液体を加圧してポンプ本体から流出させる役割を果たします。LG 多段ポンプの中間...

詳細を見る -

LG多段ポンプガイドベーン

Cat:LG多段ポンプアクセサリ

ガイドベーンは、インペラの入口にある案内装置で、液体をインペラに導き、液体の流量と圧力を増加させます。LG 多段ポンプガイドベーンは、イン...

詳細を見る -

LG多段ポンプ鋳鉄インペラ

Cat:LG多段ポンプアクセサリ

鋳鉄インペラはポンプの重要なコンポーネントの 1 つで、液体を加圧し、回転運動によって液体を外側に送り出します。LG 多段ポンプ ステンレ...

詳細を見る -

LG多段ポンプ出水部

Cat:LG多段ポンプアクセサリ

出口セクションはポンプの出口部分であり、ポンプ本体から加圧流体を排出する役割を果たします。LG多段ポンプの出口セクションはポンプの出口に位...

詳細を見る -

LG多段ポンプ水軸受

Cat:LG多段ポンプアクセサリ

ウォーターベアリングは、液体の流れを通してポンプシャフトを潤滑し、サポートするために多段ポンプで一般的に使用される特殊なタイプのベアリング...

詳細を見る

-

+86-0563-2251312

-

+86-0563-2251311

-

+86-139 6620 0379

-

-

中国安徽省宣城市広徳経済開発区國華路43号

著作権© 広徳正福流体機械有限公司